Temperowanie czekolady to proces kontrolowanego podgrzewania i chłodzenia czekolady, aby uzyskać odpowiednią strukturę kryształków tłuszczu kakaowego wewnątrz niej. Jest to ważne, ponieważ prawidłowe temperowanie pozwala uzyskać czekoladę o pożądanej fakturze, blasku, chrupkości i dłuższym czasie przechowywania. Bez temperowania, czekolada może stać się tłusta i zacząć się rozpuszczać już po kilku godzinach. Proces ten pozwala na utrzymanie stałej konsystencji czekolady, co może wpłynąć na jej smak i trwałość. W temperowanej czekoladzie kryształy tłuszczu kakaowego są ułożone w regularny sposób, co pozwala na utrzymanie odpowiedniej tekstury i wyglądu produktu.

Jak długo trwa proces temperowania czekolady?

Proces temperowania czekolady jest kluczowym etapem w produkcji wysokiej jakości czekolady, który pozwala na uzyskanie pożądanej struktury, połysku i kruchości. Czas trwania tego procesu zależy od kilku czynników, takich jak temperatura otoczenia, rodzaj czekolady oraz sprzęt używany do temperowania.

Ogólnie rzecz biorąc, proces temperowania trwa od 15 do 30 minut, ale może się przedłużyć w zależności od wymagań producenta. Proces ten składa się z trzech etapów: podgrzewania, chłodzenia i podgrzewania ponownie. Podczas pierwszego etapu czekolada jest stopiona w temperaturze około 45-50 stopni Celsjusza, aby rozpuścić wszelkie kryształki w niej zawarte. Następnie czekolada jest schładzana do około 28 stopni Celsjusza, aby utworzyły się stabilne kryształki. W ostatnim etapie, czekolada jest ponownie podgrzewana do około 31-32 stopni Celsjusza, aby usunąć niepożądane kryształki i uzyskać ostateczny kształt kryształów tłuszczu kakaowego.

Warto podkreślić, że temperowanie czekolady jest procesem wymagającym precyzji i wiedzy technicznej. Dlatego zaleca się, aby proces ten przeprowadzać w specjalistycznym sprzęcie, takim jak temperownice czekolady, które zapewniają kontrolę temperatury i czasu trwania poszczególnych etapów. Dzięki temu, uzyskana czekolada będzie miała pożądaną strukturę, blask i kruchość, a czas przechowywania produktu będzie znacznie dłuższy niż w przypadku niewłaściwie temperowanej czekolady.

Oto dlaczego temperowanie czekolady jest istotne:

Stabilność: Temperowanie czekolady sprawia, że jest ona bardziej stabilna przy temperaturze pokojowej. Bez temperowania czekolady, pod wpływem zmian temperatury może dojść do wystąpienia tzw. blaknięcia, czyli odbarwienia powierzchni czekolady i powstania nieestetycznej białej warstwy na jej powierzchni. Temperowanie zapobiega temu procesowi, utrzymując czekoladę w stabilnym stanie.

Struktura kryształków: Czekolada zawiera różne rodzaje kryształków tłuszczu, a dominujący rodzaj kryształków ma duży wpływ na jakość czekolady. Poprzez temperowanie, tworzy się stabilną strukturę kryształków, w której dominują kryształki tzw. kryształów typu V. Te kryształki nadają czekoladzie pożądane właściwości, takie jak równomierne stężenie tłuszczu i połysk.

Blask i chrupkość: Temperowana czekolada ma piękny, jednolity połysk. Dzięki odpowiedniej strukturze kryształków tłuszczu, czekolada ma gładką fakturę i kruche właściwości, co daje przyjemne wrażenia podczas jedzenia.

Dłuższy czas przechowywania: Poprawnie temperowana czekolada ma dłuższy czas przechowywania. Jeśli czekolada nie została odpowiednio temperowana, może szybko stracić jakość i stać się twarda lub lepka. Temperowanie pomaga utrzymać czekoladę w odpowiednim stanie przez dłuższy czas.

Temperówki do czekolady?

Temperowanie czekolady to proces polegający na stopniowym rozpuszczaniu i następnie powolnym schładzaniu czekolady, aby uzyskać pożądany kryształ strukturalny, który pozwala na uzyskanie błyszczącej powierzchni i chrupiącej konsystencji. Aby przeprowadzić ten proces, potrzebne są specjalistyczne narzędzia, takie jak:

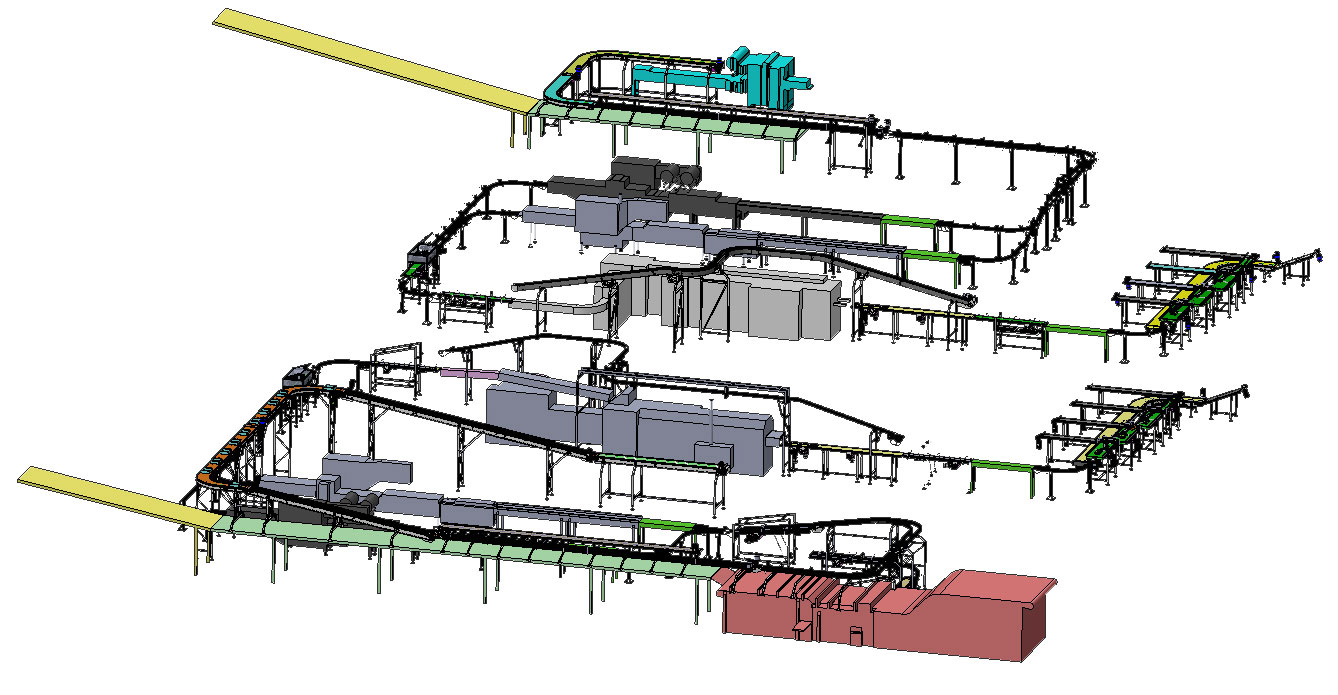

Maszyny do temperowania czekolady firmy SACMI są zaprojektowane specjalnie do precyzyjnego i efektywnego procesu temperowania. Proces temperowania czekolady składa się z kilku etapów, które obejmują podgrzewanie, chłodzenie i mieszanie. Oto ogólny opis działania takich maszyn:

-

- Rozpuszczanie: Proces rozpoczyna się od rozpuszczenia czekolady w odpowiedniej temperaturze, aby całkowicie roztopić kryształy tłuszczu i uzyskać jednolitą masę.

- Podgrzewanie: Po rozpuszczeniu czekolady, maszyna podgrzewa ją do wyższej temperatury, aby aktywować i utworzyć kryształy tłuszczu typu V, które są pożądane w temperowanej czekoladzie. Temperatura podgrzewania zależy od rodzaju czekolady: dla czekolady mlecznej jest to około 40-45°C, dla czekolady gorzkiej - 45-50°C, a dla białej czekolady - 35-40°C.

- Chłodzenie: Następnie czekolada jest chłodzona, aby stężenie kryształów typu V było odpowiednie. Chłodzenie jest kontrolowane w precyzyjny sposób, aby utrzymać czekoladę w odpowiedniej temperaturze, co pozwala na stabilizację kryształów tłuszczu.

- Podtrzymywanie temperatury: Po osiągnięciu odpowiedniej struktury kryształków tłuszczu, maszyna utrzymuje czekoladę w stałej temperaturze, aby można było ją wykorzystać w procesie produkcji (np. do formowania czekoladki, polewania ciast itp.). Temperatura ta zależy od rodzaju czekolady, ale zazwyczaj oscyluje w granicach 31-32°C dla czekolady mlecznej i 32-33°C dla czekolady gorzkiej. Podtrzymanie temperatury jest istotne, aby czekolada pozostała płynna i gotowa do użycia przez dłuższy czas.

Ważne jest, aby maszyna do temperowania czekolady była wyposażona w odpowiednie czujniki i systemy kontroli temperatury, które zapewniają precyzyjne podgrzewanie i chłodzenie, aby osiągnąć pożądaną strukturę kryształków tłuszczu.

Różne maszyny do temperowania czekolady mogą mieć różne funkcje i parametry, takie jak pojemność, czas cyklu, automatyczne programy temperowania, a także możliwość regulacji temperatury i prędkości mieszania. Każda maszyna może mieć swoje unikalne cechy, ale ogólnie działają one zgodnie z opisanym powyżej procesem, aby zapewnić temperowanie czekolady na profesjonalnym poziomie.

Jakiego rodzaju czekolady najlepiej nadaje się do temperowania?

Temperowanie czekolady to proces polegający na kontrolowanym podgrzewaniu i schładzaniu czekolady w celu uzyskania pożądanej struktury kryształów tłuszczu. Aby uzyskać najlepsze wyniki, najlepiej jest wykorzystać wysokiej jakości czekoladę o wysokiej zawartości kakao (minimum 70%).

Najczęściej stosowaną czekoladą do temperowania jest ciemna czekolada. Jest to spowodowane jej wysoką zawartością kakao i niską zawartością mleka i cukru. Wszystkie te czynniki wpływają na to, że ciemna czekolada ma lepsze właściwości temperujące niż mleczna lub biała czekolada.

W przypadku mlecznej czekolady, konieczne jest zastosowanie dodatkowych środków, takich jak glukoza lub syrop glukozowo-fruktozowy, aby uzyskać odpowiednią strukturę kryształów tłuszczu. Biała czekolada natomiast zawiera jedynie tłuszcz kakaowy, co sprawia, że jest trudniejsza do temperowania i wymaga dodatkowej uwagi i wiedzy na temat procesu temperowania.

Jak najlepiej przechowywać czekoladę po jej temperowaniu?

Czekolada jest jednym z najbardziej wymagających produktów w kuchni. Odpowiednie przechowywanie jest kluczowe, aby zachować jej jakość i smak. Po temperowaniu czekolady warto przestrzegać kilku ważnych zasad.

Po pierwsze, ważne jest, aby przechowywać czekoladę w suchym i chłodnym miejscu. Temperatura powinna wynosić od 15 do 18 stopni Celsjusza, a wilgotność powinna być utrzymywana na poziomie poniżej 50 procent. W tym celu można użyć specjalnych pojemników, które zapewnią odpowiednie warunki przechowywania.

Po drugie, czekolada powinna być przechowywana w zamkniętych pojemnikach z tworzywa sztucznego lub szklanych, aby zapobiec dostawaniu się do niej powietrza. Powietrze może powodować utlenianie czekolady, co prowadzi do utraty smaku i konsystencji.

Po trzecie, ważne jest, aby unikać nagłych zmian temperatury, które mogą prowadzić do skrystalizowania czekolady lub zmiany jej struktury. Dlatego też, przed umieszczeniem w lodówce, czekoladę warto pozostawić w temperaturze pokojowej na około godzinę.

Podsumowując, temperowanie czekolady jest procesem kluczowym dla uzyskania pożądanej jakości czekolady. Wymaga on precyzji i wiedzy technicznej, dlatego warto skorzystać z specjalistycznego sprzętu oraz narzędzi, takich jak termometr, miska, łopatka i temperówka do czekolady. Dzięki temu, uzyskamy idealną czekoladę o pożądanej strukturze, smaku i trwałości.