Automatyzacja pakowania – nowoczesne rozwiązania dla przemysłu spożywczego

W dzisiejszych czasach, gdy tempo produkcji w przemyśle spożywczym jest bardzo wysokie, automatyzacja procesów pakowania może okazać się kluczowa dla osiągnięcia sukcesu. Dzięki zaawansowanym technologiom i nowoczesnym rozwiązaniom, wiele firm z branży spożywczej zaczyna inwestować w systemy automatyzacji pakowania, które pozwalają na szybsze i bardziej efektywne działanie.

Automatyzacja pakowania to zdecydowanie jedno z najważniejszych rozwiązań dla producentów żywności. Systemy te pozwalają na zwiększenie wydajności produkcji, zmniejszenie kosztów i poprawę jakości opakowań. Dzięki temu, producenci są w stanie szybciej dostarczać swoje produkty na rynek i konkurować z innymi firmami. Dodatkowo, automatyzacja pakowania umożliwia zminimalizowanie błędów ludzkich, co przekłada się na większą precyzję i bezpieczeństwo w procesie pakowania.

Jakie są najważniejsze cechy systemów automatycznego pakowania?

Systemy automatycznego pakowania są obecnie niezbędnym elementem procesu produkcji w wielu branżach. Oto kilka najważniejszych cech, jakie powinny charakteryzować takie systemy:

1. Wysoka wydajność - system automatycznego pakowania powinien być w stanie obsłużyć dużą ilość produktów w krótkim czasie, aby zwiększyć wydajność produkcji.

2. Wysoka precyzja - system powinien być w stanie zadbać o to, aby każdy produkt został zapakowany w sposób właściwy i bez uszkodzeń.

3. Elastyczność - system powinien umożliwiać pakowanie różnych rodzajów produktów, a jeśli to możliwe, powinien się łatwo dostosowywać do zmieniających się potrzeb produkcji.

4. Bezpieczeństwo - system powinien być bezpieczny dla operatorów i nie powinien narażać ich na niebezpieczeństwo podczas pracy.

5. Automatyzacja - system powinien być w pełni zautomatyzowany, aby minimalizować potrzebę interwencji ludzkiej i zmniejszyć ryzyko błędów ludzkich.

6. Oszczędność czasu i kosztów - system powinien umożliwiać oszczędność czasu i kosztów poprzez automatyczne ustawianie i zapakowywanie produktów.

7. Łatwość obsługi - system powinien być łatwy w obsłudze i konserwacji, aby można było szybko i skutecznie reagować w przypadku awarii lub konieczności przeprowadzenia konserwacji.

8. Zgodność z wymaganiami klienta - system powinien być w pełni zgodny z wymaganiami klienta odnośnie jakości opakowań i czasu realizacji zamówienia.

9. Integracja z innymi systemami - system powinien być łatwo integrowalny z innymi systemami w procesie produkcji, takimi jak magazynowanie czy transport, aby zapewnić płynną pracę całej linii produkcyjnej.

10. Możliwość rozbudowy - system powinien być projektowany z myślą o przyszłych rozbudowach i modernizacjach, aby firma mogła nadążać za zmieniającymi się potrzebami rynku i technologii.

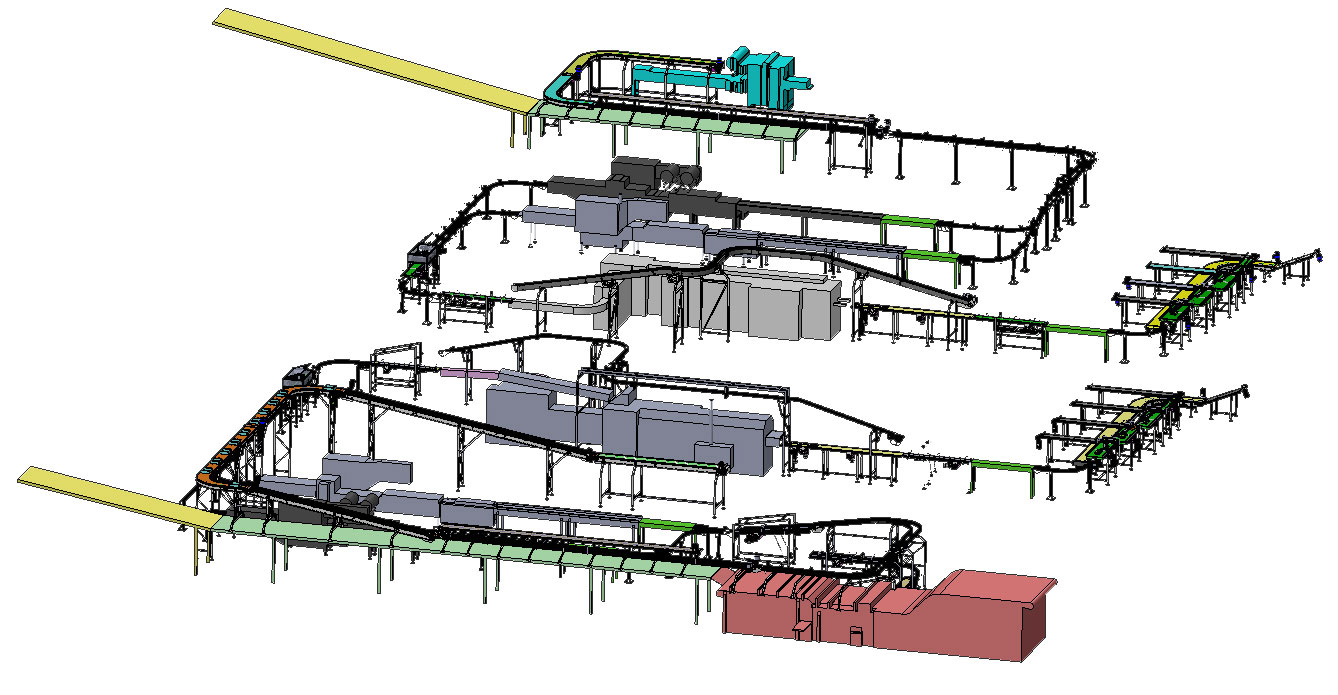

Automatyczne linie pakujące

Automatyczne linie pakujące to zaawansowane urządzenia wykorzystywane w przemyśle do automatycznego pakowania produktów w opakowania, takie jak kartony, pudełka, worki, folie, itp. Linie te składają się z różnych komponentów, takich jak maszyny do składania kartonów, maszyny do zamykania kartonów, maszyny do napełniania worków, maszyny do zgrzewania folii, itp.

Linie pakujące są projektowane i dostosowywane do specyficznych wymagań produkcji i rodzajów produktów, jakie mają pakować. Zazwyczaj wykorzystują różne technologie i systemy, takie jak czujniki, kamery, roboty, systemy transportowe, systemy sterowania, itp., które pozwalają na szybkie i skuteczne pakowanie produktów.

Poziome linie pakujące

Rola poziomych linii pakujących polega na automatyzacji procesu pakowania produktów w opakowania, takie jak pudełka, kartony lub pojemniki, z wykorzystaniem różnych technologii, takich jak transportery taśmowe, systemy wibracyjne, roboty, urządzenia do składania i zamykania kartonów, itp.

Cechy poziomych linii pakujących obejmują:

Wysoka wydajność - linie te są w stanie pakować produkty w bardzo szybkim tempie, co przekłada się na zwiększenie wydajności produkcji.

-

-

- Wysoka precyzja - automatyczne systemy umożliwiają precyzyjne ustawianie i pakowanie produktów, co minimalizuje ryzyko uszkodzenia lub zniszczenia produktów.

- Zautomatyzowane sterowanie - poziome linie pakujące wykorzystują systemy sterowania, które automatycznie kontrolują i monitorują procesy pakowania, co minimalizuje potrzebę ludzkiej interwencji i zwiększa efektywność.

- Wiele opcji pakowania - linie te są w stanie obsługiwać różne rodzaje opakowań, takie jak pudełka, kartony lub pojemniki, co umożliwia producentom dostosowanie procesu pakowania do specyficznych wymagań i potrzeb.

- Łatwość obsługi - poziome linie pakujące są łatwe w obsłudze, co pozwala operatorom na szybkie i łatwe przestawienie linii na różne rodzaje produktów lub opakowań.

-

Pionowe linie pakujące

Rola pionowych linii pakujących polega na automatyzacji procesu pakowania produktów w opakowania, takie jak torebki lub worki, z wykorzystaniem różnych technologii, takich jak formowanie torebek, napełnianie produktami, zgrzewanie i zamykanie torebek, a także systemy wizyjne i transportery.

Pozwala to na zwiększenie wydajności, szybkości i jakości pakowania, a także na zmniejszenie kosztów pracy i błędów wynikających z czynnika ludzkiego.

Cechy pionowych linii pakujących obejmują:

-

-

- Wysoka wydajność - linie te są w stanie pakować produkty w bardzo szybkim tempie, co przekłada się na zwiększenie wydajności produkcji.

- Wysoka precyzja - automatyczne systemy umożliwiają precyzyjne napełnianie i pakowanie produktów, co minimalizuje ryzyko uszkodzenia lub zniszczenia produktów.

- Zautomatyzowane sterowanie - pionowe linie pakujące wykorzystują systemy sterowania, które automatycznie kontrolują i monitorują procesy pakowania, co minimalizuje potrzebę ludzkiej interwencji i zwiększa efektywność.

- Wiele opcji pakowania - linie te są w stanie obsługiwać różne rodzaje opakowań, takie jak torebki lub worki, co umożliwia producentom dostosowanie procesu pakowania do specyficznych wymagań i potrzeb.

- Łatwość obsługi - pionowe linie pakujące są łatwe w obsłudze, co pozwala operatorom na szybkie i łatwe przestawienie linii na różne rodzaje produktów lub opakowań.

- Oszczędność miejsca - dzięki wykorzystaniu pionowej przestrzeni pionowe linie pakujące zajmują mniej miejsca niż poziome linie pakujące, co pozwala na optymalne wykorzystanie dostępnego miejsca w fabryce lub magazynie.

-

Warto również wspomnieć o innych nowoczesnych rozwiązaniach, które mogą zwiększyć wydajność i jakość procesu pakowania. Jednym z nich jest automatyczny system detekcji błędów, który umożliwia wykrycie i naprawienie błędów w procesie pakowania jeszcze przed opuszczeniem produktów do opakowań. Innym przykładem jest system wizyjny, który wykorzystuje kamery i oprogramowanie do kontroli jakości produktów oraz ich poprawnego umiejscowienia w opakowaniach.

Dzięki tym rozwiązaniom firmy zyskują pewność, że ich produkty są pakowane zgodnie z najwyższymi standardami jakościowymi, co wpływa na zwiększenie zaufania klientów i poprawę wyników finansowych.

Które czynniki należy wziąć pod uwagę wybierając system automatycznego pakowania?

Wybierając system automatycznego pakowania dla swojego zakładu produkcyjnego, należy wziąć pod uwagę kilka istotnych czynników. Po pierwsze, warto dokładnie przeanalizować specyfikę produkcji i potrzeby firmy, aby wybrać takie rozwiązanie, które będzie najlepiej dostosowane do jej wymagań.

Po drugie, warto zwrócić uwagę na jakość i niezawodność systemu, który będzie miał duży wpływ na efektywność procesu pakowania. Warto również zwrócić uwagę na koszty inwestycji oraz koszty utrzymania i serwisowania systemu, aby wybrać rozwiązanie, które będzie opłacalne dla firmy.

Wybierając system automatycznego pakowania, należy wziąć pod uwagę wiele czynników:

-

-

- Rodzaj produktu - należy określić, jakie produkty będą pakowane i w jakiej formie (np. płyn, proszek, sypki, stały itp.). Niektóre systemy automatycznego pakowania są lepiej dostosowane do pakowania konkretnych rodzajów produktów.

- Wymagania co do opakowania - należy określić rodzaj i rozmiar opakowania, które będzie używane do pakowania produktów. Niektóre systemy automatycznego pakowania są zaprojektowane do obsługi konkretnych rodzajów opakowań.

- Wydajność - należy określić, jaką wydajność (tj. ile produktów na godzinę) musi osiągnąć system automatycznego pakowania, aby sprostać zapotrzebowaniu produkcji.

- Koszty - należy wziąć pod uwagę koszty zakupu, instalacji i utrzymania systemu automatycznego pakowania oraz porównać je z kosztami ręcznego pakowania.

- Dostępność miejsca - należy określić, ile miejsca jest dostępne w fabryce lub magazynie, aby zmieścić system automatycznego pakowania.

- Integracja z innymi urządzeniami - jeśli w fabryce lub magazynie są już zainstalowane inne urządzenia, należy upewnić się, że system automatycznego pakowania będzie się z nimi integrować.

- Bezpieczeństwo - należy upewnić się, że system automatycznego pakowania jest bezpieczny dla użytkowników i zgodny z wymaganiami prawnymi dotyczącymi bezpieczeństwa pracy.

- Wymagania co do jakości pakowania - należy określić, jakie wymagania co do jakości pakowania muszą być spełnione, np. szczelność opakowania, estetyka opakowania, minimalna liczba błędów itp.

-

Podsumowując, automatyzacja pakowania to nie tylko sposób na zwiększenie wydajności i jakości produkcji, ale także na zmniejszenie kosztów i minimalizację ryzyka błędów wynikających z czynnika ludzkiego. Nowoczesne rozwiązania, takie jak pionowe linie pakujące, systemy detekcji błędów czy systemy wizyjne, mogą znacznie usprawnić proces pakowania.

Podsumowując, automatyzacja pakowania to nie tylko nowoczesne rozwiązania technologiczne, ale przede wszystkim szansa na zwiększenie wydajności, redukcję kosztów, poprawę jakości produktów oraz zwiększenie konkurencyjności na rynku. Dlatego też coraz więcej firm decyduje się na inwestycje w automatyczne linie pakujące i systemy detekcji błędów, aby sprostać wymaganiom rynku i zapewnić sobie przewagę konkurencyjną.

W dzisiejszych czasach coraz więcej firm w przemyśle spożywczym decyduje się na automatyzację swojego procesu pakowania. Dzięki temu można zwiększyć wydajność produkcji, zminimalizować ryzyko błędów ludzkich oraz zwiększyć bezpieczeństwo operatorów. Jednak, przed wyborem systemu automatycznego pakowania, warto zwrócić uwagę na jego najważniejsze cechy.

Wysoka wydajność, precyzja, elastyczność, bezpieczeństwo, automatyzacja, oszczędność czasu i kosztów, łatwość obsługi, zgodność z wymaganiami klienta, integracja z innymi systemami oraz możliwość rozbudowy – to kluczowe cechy, które powinien posiadać dobry system automatycznego pakowania.

Dzięki właściwemu wyborowi firmy, której zlecimy wykonanie takiego systemu, będziemy mogli zwiększyć efektywność swojej produkcji oraz konkurować z innymi przedsiębiorstwami, które również korzystają z nowoczesnych rozwiązań technologicznych w procesie pakowania.

Nie ma wątpliwości, że automatyzacja pakowania jest kluczowa dla przemysłu spożywczego. Wymóg szybkiego i niezawodnego pakowania produktów, zachowanie ich jakości oraz zwiększanie wydajności to kwestie, na których opiera się konkurencyjność firm. Dlatego też inwestycja w nowoczesne systemy automatycznego pakowania to kluczowy krok w rozwoju przedsiębiorstwa oraz zapewnienie sobie przewagi konkurencyjnej na rynku.